Dans le monde trépidant de la fabrication alimentaire, l’efficacité, l’hygiène et la constance ne sont plus des options – elles sont incontournables. Pour les opérations à fort volume de production de saucisses, le chargeur de saucisses est devenu l’un des équipements d’emballage alimentaire les plus essentiels de la ligne. Ce qui était autrefois une tâche manuelle et laborieuse s’est transformé en un processus entièrement automatisé et précis qui peut faire ou défaire votre rendement et la qualité de vos produits.

Que vous soyez un PDG cherchant à augmenter la production ou un responsable des achats évaluant un investissement, comprendre l’évolution de la technologie de chargement des saucisses est essentiel. Dans cet article, nous retraçons le passage du chargement manuel traditionnel aux systèmes robotiques avancés d’aujourd’hui, et nous montrons comment l’automatisation réduit les coûts de main-d’œuvre, améliore l’OEE et répond aux exigences croissantes en matière d’hygiène et de traçabilité.

Nous aborderons :

- Les points clés pour évaluer le ROI et la préparation de l’usine

- L’essor et le déclin du chargement manuel

- Les systèmes semi-automatisés de transition

- Les avantages des systèmes de chargement entièrement automatisés

- Comment Velec Systems mène la prochaine génération de solutions

L’ère manuelle

À quoi ressemblait le chargement manuel des saucisses

Au début de la production de saucisses, le chargement manuel était la norme. Les opérateurs plaçaient les saucisses une par une dans les barquettes, en comptant sur leur précision. Cette méthode était exigeante, augmentait le risque de contamination et rendait la régularité quasi impossible.

Limites de la manipulation manuelle

- Intensité du travail : Les exigences physiques élevées entraînaient fatigue et blessures.

- Inconstance : Un placement irrégulier nuisait à l’aspect et à la qualité.

- Risques d’hygiène : Le contact direct augmentait les risques de contamination.

- Problèmes d’évolutivité : Les méthodes manuelles ne pouvaient suivre l’augmentation de la demande.

« Négliger la conception hygiénique peut entraîner des pertes alimentaires et des temps d’arrêt excessifs » (Baker, 2013).

La transition semi-automatisée

Les gains de l’automatisation partielle

Les systèmes semi-automatisés ont introduit des dispositifs comme les alimentateurs vibrants et les convoyeurs. Cela a réduit la fatigue, mais les opérateurs devaient encore guider et corriger manuellement le placement.

Pourquoi la semi-automatisation était une étape nécessaire

- Elle a fait le lien entre les systèmes traditionnels et modernes.

- Elle a amélioré le rendement sans investissement massif.

- Elle a préparé la voie à l’automatisation totale en introduisant une logique machine-assistée.

La véritable innovation a commencé lorsque l’hygiène, la réduction de la main-d’œuvre et la précision sont devenues prioritaires simultanément.

L’essor des chargeurs de saucisses entièrement automatisés

Caractéristiques clés des systèmes actuels

- Bras robotiques et systèmes pick-and-place

- Interfaces HMI pour un contrôle en temps réel

- Dénesteurs de barquettes et convoyeurs indexés

- Capteurs intelligents pour la détection qualité

Facteurs technologiques

- Systèmes CIP (Clean-in-Place)

- Supervision et diagnostics à distance

- Intégration de traçabilité (ERP, MES)

- Conception hygiénique : acier inox 304/316, châssis auto-drainants

Hygiène par conception

Normes réglementaires

- Conformes FDA, USDA, EHEDG et CE 1935/2004

- Finitions Ra < 0,8 µm pour un nettoyage optimal

Conception sanitaire intelligente

- Structure ouverte pour un accès facile

- Pas de points de rétention d’eau

- Matériaux : inox poli, polymères alimentaires

« La conception hygiénique n’est pas optionnelle ; elle est fondamentale » (Baker, 2013).

Sécurité et ergonomie

Protection des opérateurs

- Réduction des troubles musculosquelettiques (TMS)

- Meilleure visibilité, accessibilité et réduction des efforts de levage

- Sécurité accrue autour des pièces mobiles (conformité ESPE, PUWER)

Éliminer les dangers

- Flux de circulation à sens unique

- Zonage sécurisé pour le personnel

- Réduction des interventions manuelles grâce à l’automatisation

Efficacité opérationnelle et ROI

Indicateurs clés

- OEE (Efficacité Globale des Équipements)

- Réduction des temps d’arrêt

- Changements de format plus rapides

- Réduction des coûts de main-d’œuvre

Justifier l’investissement

- Cycles de ROI courts (1 à 3 ans en moyenne)

- Qualité constante = moins de rappels produits

- Soutien aux objectifs lean et ESG

Focus : les innovations de Velec Systems

Chargeur mécanique de saucisses

- Empreinte compacte compatible CIP

- Conception ouverte, faible rétention d’eau

- Modulaire pour différents formats de barquettes

Chargeur de saucisses courbées

- Orientation centrifuge à grande vitesse

- Manipulation douce pour éviter les dommages

- Idéal pour les saucisses courbées, liées ou fragiles

Découvrir : Chargeur mécanique de saucisses

Découvrir : Chargeur de saucisses courbées

Comparer les solutions de chargement

Critères de choix

- Compatibilité avec les lignes existantes

- Polyvalence des barquettes et formats personnalisés

- Facilité de maintenance et de nettoyage

- Intégration avec l’automatisation amont/aval

Considérations pour l’implémentation

Réussir l’intégration d’un chargeur automatisé ne se limite pas au choix de la machine : cela exige une planification et une préparation opérationnelle réfléchies.

Évaluer votre usine

- Espace, disposition, flux produit : assurez-vous d’avoir la place nécessaire et une ligne adaptée.

- Préparation de la main-d’œuvre : formez votre équipe à travailler avec les systèmes robotiques.

- Tendances des audits réglementaires : vérifiez la conformité avec FDA, USDA ou EHEDG.

Gestion du changement

- Former les opérateurs aux interfaces HMI intuitives.

- Se familiariser avec l’assistance à distance et la maintenance prédictive.

L’avenir du chargement des saucisses

Tendances émergentes

- Systèmes de vision IA pour détecter les défauts

- Diagnostics prédictifs via IoT

- Automatisation pour petites et moyennes usines

My Velec Software : un atout digital

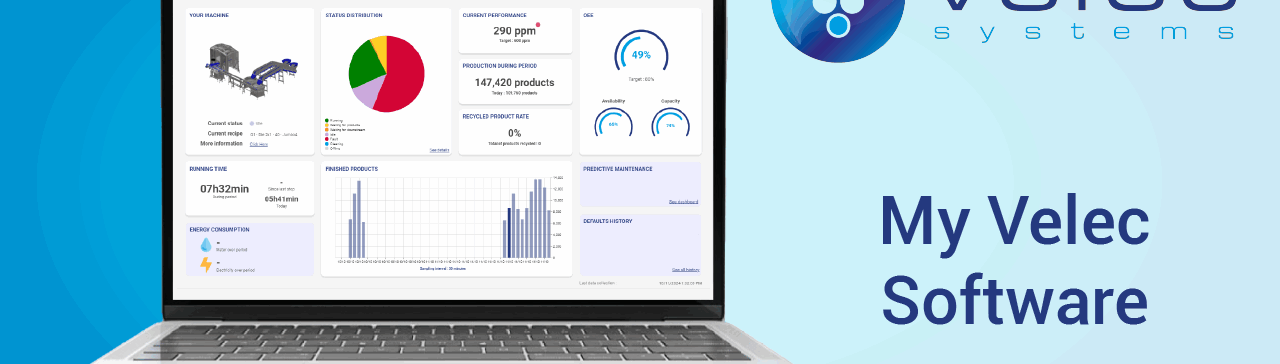

Pour accompagner ses machines avancées, Velec Systems propose My Velec Software – une plateforme numérique puissante pour optimiser la disponibilité et la transparence opérationnelle. Accès instantané aux vues 3D, schémas électriques, commandes de pièces en temps réel, ticketing intégré et suivi des demandes : tout est conçu pour réduire les temps d’arrêt et simplifier la maintenance. C’est plus qu’un tableau de bord : c’est un compagnon connecté qui rend la production plus sûre et plus fluide à chaque étape.

Conclusion : il est temps d’agir !

Le passage du manuel à l’automatisé n’est pas qu’une évolution technologique – c’est une stratégie pour rester compétitif. Les processus manuels posent des risques de contamination, augmentent les coûts et limitent la croissance.

Les systèmes modernes de Velec Systems offrent une automatisation modulaire, CIP-ready, avec traçabilité, contrôle en temps réel et assistance à distance : des atouts indispensables pour les lignes de conditionnement de nouvelle génération.

Prêt à automatiser ? Visitez VelecSystems.com/en pour échanger avec un spécialiste dès aujourd’hui.

FAQ

- Qu’est-ce qu’un chargeur de saucisses ? C’est une machine qui aligne et place les saucisses dans les barquettes, essentielle pour la rapidité, l’hygiène et la constance.

- Comment améliore-t-il l’hygiène ? Grâce à sa conception sanitaire (CIP, inox 304/316, sans zones mortes).

- Quelle différence entre manuel et automatisé ? Le manuel requiert de la main-d’œuvre ; l’automatisé utilise robots et capteurs pour un chargement rapide et hygiénique.

- Peut-il s’intégrer aux thermoformeuses ou scelleuses ? Oui, les systèmes modernes s’intègrent parfaitement aux lignes amont et aval.

- Quels types de saucisses peuvent être chargés ? Liées, courbées, tranchées ou sans peau, avec personnalisation selon le format.

- Quelle est la vitesse ? Certains modèles Velec chargent plusieurs centaines de saucisses par minute.

- Que faut-il évaluer avant l’achat ? Hygiène, rendement, intégration, polyvalence et ROI long terme.

- Existe-t-il des diagnostics à distance ? Oui, certaines machines offrent assistance et maintenance prédictive.

- Quel est l’impact sur la main-d’œuvre ? Moins de tâches répétitives, moins de blessures, main-d’œuvre libérée pour des tâches à plus forte valeur ajoutée.

- Quel est le ROI ? En général de 1 à 3 ans, grâce à l’augmentation du rendement et la réduction des coûts.