Dépannage des thermoformeuses : 5 problèmes fréquents et comment les résoudre

Introduction

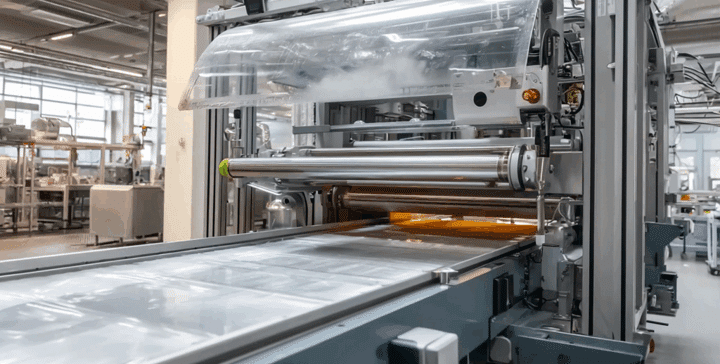

Dans le paysage concurrentiel actuel de la production alimentaire, quelques minutes d’arrêt non planifié peuvent perturber la production, nuire à la confiance des clients et réduire les marges. C’est pourquoi les thermoformeuses — machines essentielles dans de nombreuses lignes d’emballage alimentaire automatisées — doivent fonctionner avec précision et fiabilité. Mais que se passe-t-il lorsque quelque chose ne va pas ?

Que vous soyez un PDG supervisant des opérations d’emballage à fort volume ou un acheteur évaluant des investissements en équipements, savoir diagnostiquer et résoudre rapidement les problèmes courants de thermoformeuse est indispensable. De l’alimentation du film mal alignée aux défauts de formage ou de scellage, de petits dysfonctionnements techniques peuvent entraîner de grandes inefficacités, du gaspillage de produit ou même des échecs lors des inspections.

Ce guide vous présente les cinq problèmes les plus fréquents rencontrés sur les thermoformeuses des lignes d’emballage alimentaire — et surtout, comment les résoudre. Vous apprendrez à reconnaître les signes avant-coureurs, à mettre en place une maintenance préventive et à prendre de meilleures décisions concernant les outils, le contrôle de température et les systèmes de vide. Nous verrons aussi comment l’automatisation intelligente et les conceptions hygiéniques peuvent réduire les temps d’arrêt et améliorer vos résultats.

À retenir

- Les thermoformeuses sont essentielles aux lignes d’emballage efficaces, mais même de petites pannes peuvent coûter cher et compromettre la sécurité des produits.

- Les 5 problèmes les plus courants — formage irrégulier, mauvais scellages, erreurs d’alimentation de film, pannes de vide/pression et coupes mal alignées — peuvent être évités grâce à une calibration et une maintenance régulières.

- La précision du chauffage, du formage et du scellage est cruciale pour respecter les normes de sécurité alimentaire et limiter les défauts d’emballage.

- Les problèmes chroniques proviennent souvent de négligences mineures, comme des surfaces de scellage sales, des rouleaux usés ou un film mal tendu.

- Des programmes de maintenance préventive et la formation des opérateurs sont la première ligne de défense contre les arrêts imprévus et le gaspillage.

- Les fonctionnalités avancées — capteurs intelligents, découpe servo-commandée, guides de film auto-centrants — améliorent fortement la disponibilité et réduisent les réglages manuels.

- Travailler avec des fournisseurs comme Velec Systems garantit des équipements hygiéniques, modulaires et prêts pour l’automatisation.

Problèmes fréquents et solutions

1. Profondeurs de formage irrégulières

Ce problème est généralement dû à un chauffage inégal ou à des moules mal alignés. Un contrôle de température insuffisant peut produire des barquettes trop peu profondes ou trop profondes, compromettant la tenue et l’étanchéité. Utilisez des régulateurs PID multi-zones pour stabiliser le chauffage et assurez-vous que la station de formage dispose d’un niveau de vide adéquat. Les outillages modulaires de Velec réduisent aussi les variations de formage grâce à un meilleur alignement des moules.

2. Mauvaise intégrité du scellage

Des scellages défectueux sont l’une des principales causes d’échec lors des inspections. Ils résultent souvent de surfaces de scellage contaminées, d’une pression inégale ou d’éléments d’étanchéité usés. L’intégration de systèmes CIP (Clean-in-Place) et l’inspection régulière des barres de scellage permettent de prévenir ce problème.

3. Problèmes d’alimentation ou de suivi du film

Les erreurs d’alimentation se produisent lorsque le film se décale, en raison de rouleaux tendeurs usés, de guides faussés ou de débris dans les zones d’alimentation. Les solutions incluent l’ajout de guides auto-centrants, le nettoyage régulier des rouleaux et l’utilisation de systèmes de détection des bords. Les systèmes d’indexation intelligents réduisent aussi les erreurs au démarrage.

4. Pannes de vide ou de pression

Si la station de formage manque de vide ou de pression, les barquettes ne se forment pas correctement, entraînant des rebuts coûteux. Les causes incluent des conduites de vide obstruées, des pompes vieillissantes ou des capteurs défectueux. Installez des capteurs de pression et inspectez régulièrement les conduites de vide pour détecter toute dégradation.

5. Coupe irrégulière ou mal alignée

Une mauvaise qualité de découpe ou une coupe décalée survient lorsque les lames sont émoussées ou désynchronisées avec le cycle de formage. Les unités de découpe servo-commandées offrent de meilleures performances que les systèmes pneumatiques, permettant plus de vitesse et de précision. Velec intègre ces solutions pour augmenter le rendement sans sacrifier la qualité.

Stratégies de maintenance préventive

Des plans de maintenance efficaces doivent inclure des inspections quotidiennes, des vérifications hebdomadaires et des diagnostics mensuels. Utilisez des checklists structurées et formez les opérateurs à consigner les anomalies. Les systèmes intelligents avertissent avant les pannes, réduisant fortement les arrêts d’urgence.

Conclusion

Dans l’environnement actuel de l’emballage alimentaire, la fiabilité des équipements est un impératif stratégique. Les thermoformeuses jouent un rôle clé dans la sécurité, l’apparence et la cadence de production. Même des problèmes mineurs, comme un formage irrégulier ou un mauvais scellage, peuvent entraîner des rappels, du gaspillage et des pertes financières.

La bonne nouvelle : la plupart des problèmes sont évitables. Comprendre ces 5 pannes courantes et appliquer les correctifs appropriés — calibration des zones de chauffe, découpe servo-commandée, guides auto-centrants — permet de transformer le dépannage en stratégie proactive. Une maintenance régulière et une formation adaptée prolongent la durée de vie des équipements et protègent la qualité de la production.

Chez Velec Systems, nous concevons des solutions hygiéniques et modulaires adaptées aux exigences modernes. Nos machines sont conçues pour minimiser les arrêts, simplifier les diagnostics et améliorer l’efficacité dès le premier jour.

Contactez-nous dès aujourd’hui pour découvrir comment optimiser vos lignes d’emballage !

References

- RezPack. (2024). Thermoforming machine troubleshooting and solutions. rezpack.com

- MaintWiz. (n.d.). Daily Maintenance Checklists for Packaging Equipment. maintwiz.com

- BMG. (n.d.). Introduction to Thermoforming: A Comprehensive Guide. onebmg.com

- Plastics Technology. (n.d.). Maintain the Life of Your Thermoformer. ptonline.com

- Advanced Plastiform. (n.d.). Impact of Thermoforming on the Food Industry. advancedplastiform.com

- Skjöldebrand, C. (2013). Food-Processing Equipment. In C.G.J. Baker (Ed.), Handbook of Food Factory Design. Springer.

- Velec Systems. (n.d.). Thermoformer Machines in Sausage Packaging. velecsystems.com

- Velec Systems. (n.d.). MyVelec Software. velecsystems.com

- Velec Systems. (n.d.). Clean-In-Place Equipment in Meat Packaging Lines. velecsystems.com