Aperçu de la sécurité alimentaire

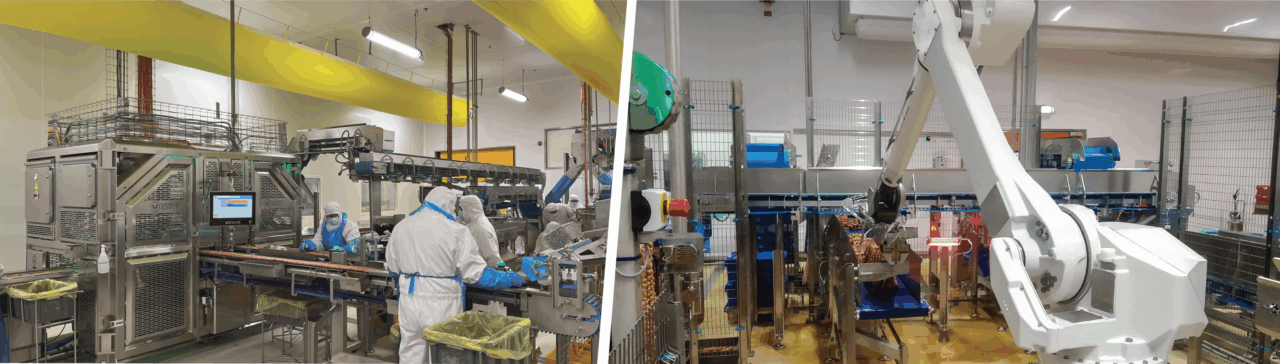

Dans l’industrie alimentaire moderne, où la production est rapide et exigeante, l’efficacité et la constance sont essentielles pour rester compétitif. La sécurité alimentaire est la colonne vertébrale de toute installation de transformation. Alors que l’automatisation devient la norme, garantir l’hygiène et la propreté dans les lignes de transformation automatisées est plus critique que jamais.

Si les équipements automatisés réduisent le contact humain et minimisent les risques de contamination, ils présentent également de nouveaux défis en matière de nettoyage, de maintenance et de conformité.

Pour les ingénieurs et les acheteurs des usines agroalimentaires, les enjeux sont considérables : un nettoyage insuffisant peut entraîner la prolifération microbienne, la contamination croisée et des rappels produits coûteux. La clé pour prévenir ces risques réside dans la mise en place de protocoles robustes, l’utilisation de technologies de nettoyage avancées et le respect strict des réglementations.

Ce guide présente les meilleures pratiques pour maintenir une sécurité alimentaire optimale dans les environnements automatisés : systèmes de nettoyage en place (CIP), capteurs intelligents, conformité réglementaire et maintenance préventive. Vous y trouverez tout ce qu’il faut savoir pour maintenir des lignes de transformation hygiéniques, efficaces et conformes.

À retenir

- L’automatisation réduit les risques de contamination – Moins de contact humain avec les produits alimentaires, donc moins de risques de contamination et plus de régularité.

- Les défis de l’hygiène persistent – Les machines complexes comportent des zones difficiles à nettoyer, nécessitant des protocoles spécialisés comme le Clean‑in‑Place (CIP).

- La conformité réglementaire est essentielle – Respecter les normes de sécurité alimentaire évite les rappels coûteux et les arrêts de production.

- Les technologies avancées renforcent la sécurité – Capteurs intelligents, surveillance par IA et désinfection UV aident à détecter les risques en temps réel et à maintenir l’hygiène.

- La maintenance préventive est cruciale – Des inspections régulières et un nettoyage planifié réduisent les risques de pannes pouvant compromettre la sécurité alimentaire.

- La formation des employés reste indispensable – Même dans les usines très automatisées, un personnel formé est nécessaire pour superviser, résoudre les problèmes et garantir la conformité.

Prioriser la sécurité alimentaire dans les lignes automatisées

Garantir la sécurité alimentaire dans les lignes de transformation automatisées n’est plus une option : c’est une nécessité pour maintenir la qualité, la conformité et la confiance des consommateurs.

L’automatisation réduit les risques de contamination et améliore l’efficacité, mais elle pose des défis spécifiques : hygiène, maintenance des systèmes et respect des normes.

En mettant en place un design hygiénique des équipements, des protocoles de nettoyage efficaces comme le Clean‑in‑Place (CIP) et une maintenance prédictive, les fabricants peuvent limiter les risques et assurer une production alimentaire sûre. L’utilisation de capteurs intelligents, de systèmes de surveillance basés sur l’IA et de désinfection par UV renforce encore ces mesures en permettant une détection en temps réel et en réduisant les erreurs humaines. Cependant, un personnel bien formé reste indispensable pour superviser les opérations et intervenir en cas de problème.

Pour les ingénieurs et les acheteurs du secteur agroalimentaire, investir dans des équipements de transformation modernes, conçus pour répondre aux plus hauts standards de sécurité, est essentiel.

Prêt à optimiser la sécurité de votre production ?

Contactez dès aujourd’hui notre équipe pour découvrir des solutions innovantes garantissant la conformité, améliorant l’efficacité et assurant la continuité de vos opérations.