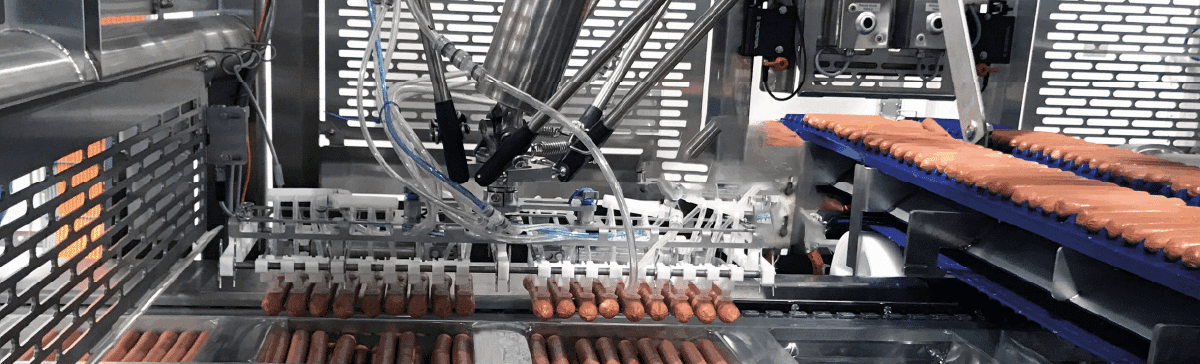

Dans le paysage actuel de la production alimentaire à cadence rapide, quelques minutes d’arrêt peuvent perturber tout un planning d’emballage. Pour les transformateurs de viande et les responsables d’usine, un élément critique de la ligne est souvent négligé jusqu’à sa panne : le chargeur de hot-dogs. Cette pièce essentielle assure la transition fluide entre production et emballage, en alignant et chargeant les produits efficacement et de manière hygiénique. Sans un entretien approprié, même le meilleur équipement peut devenir un goulot d’étranglement.

Que vous soyez PDG, responsable des achats ou manager d’exploitation, la maintenance efficace du chargeur de hot-dogs est un atout caché pour maximiser la fiabilité de la ligne. De la réduction des pannes imprévues au respect des normes d’hygiène, de petites actions de maintenance ont un impact considérable.

À retenir

- La maintenance régulière réduit les temps d’arrêt et prolonge la durée de vie du chargeur, évitant des coûts élevés de réparation et de perte de production.

- La conception hygiénique compte : les chargeurs en inox 304 ou 316 avec fonctions CIP facilitent le nettoyage et réduisent les risques de contamination.

- La maintenance préventive est plus rentable que les réparations réactives : inspections quotidiennes, lubrification hebdomadaire et vérification des capteurs préviennent les pannes.

- La formation des opérateurs est un levier de performance : du personnel formé détecte tôt les anomalies et suit les procédures de nettoyage.

- Les fonctions intelligentes (alertes HMI, pièces modulaires, accès sans outil) accélèrent les diagnostics et les routines de nettoyage.

- Les points de défaillance fréquents (actionneurs, courroies, bras de chargement) doivent être surveillés régulièrement pour éviter des problèmes en cascade.

Objectifs clés de la maintenance

Maximiser la disponibilité de l’équipement

L’objectif principal est de maintenir un fonctionnement fluide sans interruption. Une maintenance régulière évite les retards coûteux dus aux pannes et maintient l’efficacité de la ligne d’emballage.

Assurer la sécurité des produits et la conformité

L’hygiène est primordiale. Un chargeur propre et bien entretenu prévient la contamination et assure le respect des normes USDA et EHEDG. Les surfaces lisses et non poreuses empêchent l’accumulation de résidus ou de micro-organismes.

Prolonger la durée de vie de l’équipement

Un entretien préventif régulier réduit l’usure des composants critiques (courroies, actionneurs, capteurs), économisant sur les réparations coûteuses. Les chargeurs de Velec, grâce à leur conception intelligente et à leur accès sans outil, sont simples à maintenir et durables.

Maintenance préventive vs réactive

Pourquoi la maintenance préventive est essentielle

Elle repose sur des inspections et remplacements planifiés, permettant de résoudre les problèmes avant qu’ils ne causent une panne. Elle réduit les arrêts et prolonge la durée de vie du chargeur.

Maintenance réactive : quand il est trop tard

Elle survient lors de pannes inattendues, entraînant des réparations coûteuses et de longs arrêts. Se fier uniquement à cette approche nuit à l’efficacité et à la rentabilité.

Capteurs prédictifs et alertes intelligentes

Les chargeurs modernes sont équipés de capteurs qui surveillent les performances en temps réel et avertissent en cas de problème imminent, permettant une intervention avant la panne majeure.

Checklist quotidienne pour les opérateurs

- Inspection visuelle : vérifier l’usure des courroies, actionneurs et bras de chargement.

- Nettoyage des surfaces : désinfecter les zones en contact avec les aliments avec des produits adaptés.

- Lubrification et vérification de l’usure : lubrifier les pièces mobiles et surveiller les vibrations ou bruits inhabituels.

- Journal de maintenance : consigner toutes les activités d’entretien pour un suivi complet.

Conception hygiénique et maintenance simplifiée

- Sélection de l’inox : les qualités 304 et 316 offrent résistance à la corrosion et facilité de nettoyage.

- Finition de surface : une rugosité Ra < 0,8 µm est recommandée pour les surfaces en contact alimentaire.

- Accès et drainage : panneaux faciles à retirer, systèmes auto-drainants et joints adaptés.

- Élimination des zones mortes : éviter toute zone où les résidus peuvent s’accumuler et favoriser les biofilms.

Protocoles de sécurité lors de la maintenance

- Suivre les procédures de consignation (LOTO) avant toute intervention.

- Utiliser des EPI adaptés et vérifier régulièrement les arrêts d’urgence.

- Prendre des précautions avec les pièces coupantes ou chauffées.

Conclusion: La maintenance est plus qu’une simple tâche répétitive, c’est un avantage stratégique.

Dans les environnements de transformation à fort volume, une panne d’équipement coûte cher. La maintenance du chargeur de hot-dogs n’est pas seulement une tâche : c’est un levier stratégique pour protéger vos marges, votre réputation et la qualité de vos produits.

En mettant en place une maintenance préventive structurée, en formant les opérateurs et en choisissant des chargeurs à conception hygiénique et facilement nettoyable, vous réduisez les arrêts et gagnez en efficacité. Les chargeurs de Velec, grâce à leur construction en inox et leurs systèmes CIP, permettent un nettoyage rapide et sûr. Avec des alertes HMI et des pièces modulaires, la maintenance devient proactive et non réactive.

Prêt à réduire les temps d’arrêt et améliorer vos performances ? Contactez Velec Systems pour planifier une consultation ou obtenir une checklist de maintenance personnalisée.

References

Viking Masek. (n.d.). 5 Expert Tips for Proper Packaging Machine Maintenance. Retrieved from https://vikingmasek.com/packaging-machine-resources/packaging-machine-blog/5-expert-tips-for-proper-packaging-machine-maintenance

Velec Systems. (n.d.). Hot Dog Loader Product Page. Retrieved from https://www.velecsystems.com/en/solution_complete/meat/65118-2/

Velec Systems. (n.d.). Hygienic Design Solution for Food Production. Retrieved from https://www.velecsystems.com/en/home/

Velec Systems. (n.d.). The Role of Clean-In-Place Equipment in Meat Packaging Lines. Retrieved from https://www.velecsystems.com/en/hygiene-and-efficiency-the-role-of-clean-in-place-equipment-in-meat-packaging-lines/

Velec Systems. (n.d.). Optimizing Sausage Packaging: Centrifugal Machines & TCO. Retrieved from https://www.velecsystems.com/en/optimizing-sausage-packaging-centrifugal-machines-tco/

Skjöldebrand, C. (2013). Chapter 3: Food-Processing Equipment. In C.G.J. Baker (Ed.), Handbook of Food Factory Design. Springer.

Baker, C.G.J. (2013). Chapter 4: Hygienic Design of Food-Processing Equipment. In C.G.J. Baker (Ed.), Handbook of Food Factory Design. Springer.

Baker, C.G.J. (2013). Chapter 7: Safety and Health. In C.G.J. Baker (Ed.), Handbook of Food Factory Design. Springer.

European Hygienic Engineering & Design Group (EHEDG). (n.d.). Hygienic Design Guidelines. Retrieved from https://www.ehedg.org/guidelines-working-groups/guidelines/guidelines/detail/hygienic-design-principles

Black Forest Packaging Solutions. (2023, February 9). Tips for Preventative Maintenance on Food Packaging Machines. Retrieved from https://blackforestpkg.com/2023/02/09/tips-for-preventative-maintenance-on-food-packaging-machines/

Velec Systems. “Maximizing Sausage Packaging Efficiency with Automation.” Available at: https://www.velecsystems.com/en/optimizing-sausage-packaging-centrifugal-machines-tco/