Dans le monde en constante évolution de l’industrie agroalimentaire, l’efficacité n’est pas seulement un objectif, c’est une nécessité. Face à l’augmentation des demandes de production, aux normes réglementaires strictes et à la concurrence croissante, les fabricants doivent s’assurer que leurs équipements fonctionnent à leur rendement maximal. C’est là qu’intervient le taux de rendement synthétique (TRS).

L’OEE est la référence en matière de mesure de la productivité industrielle, fournissant des informations sur la disponibilité, les performances et la qualité. En suivant l’OEE, les usines de transformation alimentaire peuvent identifier les inefficacités, réduire les temps d’arrêt et optimiser les lignes de production afin de maximiser le rendement. Que vous soyez confronté à des goulots d’étranglement, à des changements fréquents ou à des pannes imprévues de vos équipements, l’amélioration de l’OEE peut avoir un impact direct sur vos résultats financiers.

Cet article explore les thèmes suivants : – Pourquoi le TRS est important dans la transformation alimentaire – Comment calculer et améliorer le TRS – Les défis courants qui affectent l’efficacité – Le rôle des solutions de fin de ligne dans l’optimisation du TRS.

Comprendre le TRS

Le TRS (Taux de Rendement Synthétique, équivalent de l’OEE en anglais) est une mesure essentielle de la performance des lignes de production dans l’industrie agroalimentaire. Il regroupe trois indicateurs : la disponibilité, la performance et la qualité.

Dans un contexte de volumes élevés et de marges serrées, piloter le TRS permet de maximiser l’efficacité, réduire les coûts et garantir une production constante.

À retenir

- Disponibilité : proportion de temps de production effectif par rapport au temps planifié.

- Performance : vitesse réelle par rapport à la vitesse théorique maximale.

- Qualité : part des produits conformes sans retouches.

- Un TRS optimisé permet de diminuer les arrêts, les déchets et d’augmenter l’efficacité productive.

Pourquoi le TRS est un impératif en agroalimentaire

Il permet d’identifier les goulots d’étranglement, d’optimiser l’utilisation des équipements automatisés (robots, thermoformeuses, flow wrap…), de réduire les pertes et d’améliorer la rentabilité globale.

Comment calculer le TRS

TRS (%) = Disponibilité (%) × Performance (%) × Qualité (%)

Exemple : si la disponibilité est de 80 %, la performance de 90 % et la qualité de 95 %, on obtient :

0,80 × 0,90 × 0,95 = 0,684 → TRS de 68,4 %

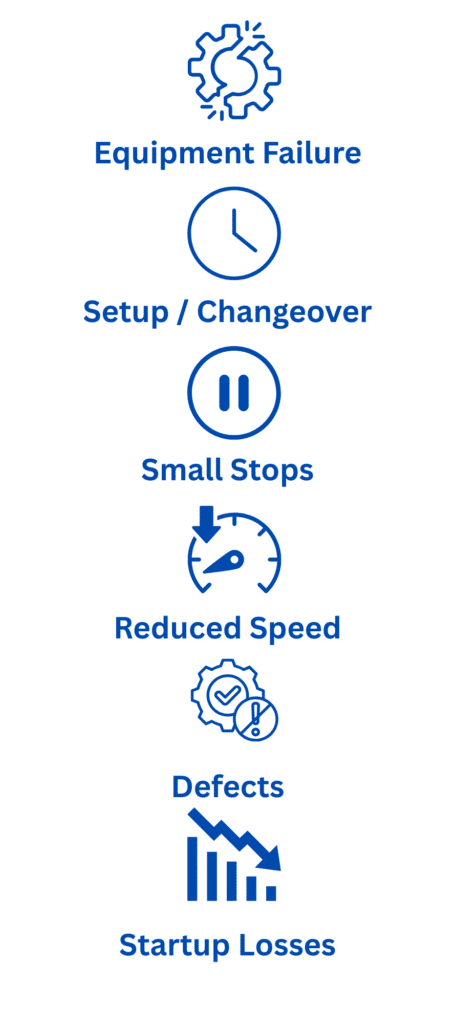

Six pertes majeures impactant le TRS

- Pannes imprévues

- Changements et réglages fréquents

- Arrêts brefs ou micro-interruptions

- Dégradation de la vitesse de production

- Produits non conformes ou retouches

- Effets de démarrage ou réglage initial

Stratégies pour améliorer le TRS

- Maintenance préventive pour réduire les pannes imprévues.

- Automatisation des opérations de fin de ligne pour fiabiliser la cadence.

- Surveillance en temps réel via capteurs intelligents et données IoT.

- Formation des opérateurs pour limiter les erreurs et pertes de performance.

Le rôle des solutions automatisées dans l’optimisation du TRS

Les équipements comme les chargeurs automatiques, thermoformeuses et palettiseurs contribuent à :

- Réduire les interventions manuelles,

- Stabiliser la vitesse de production,

- Limiter les pertes de produits.

Amélioration continue et TRS

- Tableaux de bord en temps réel pour suivre les performances clés,

- Utilisation de l’IA et de l’analyse prédictive pour anticiper les défaillances,

- Plans d’action basés sur les données pour réduire les inefficacités.

Bonnes pratiques dans l’industrie agroalimentaire

- TRS de référence mondiale : ~85 %

- Moyenne du secteur : 50 à 70 %

- Objectif : viser l’amélioration continue plutôt que la perfection.

Prêt à améliorer le TRS de vos lignes ?

Contactez nos experts pour analyser votre TRS, sélectionner des équipements performants et optimiser vos opérations agroalimentaires.